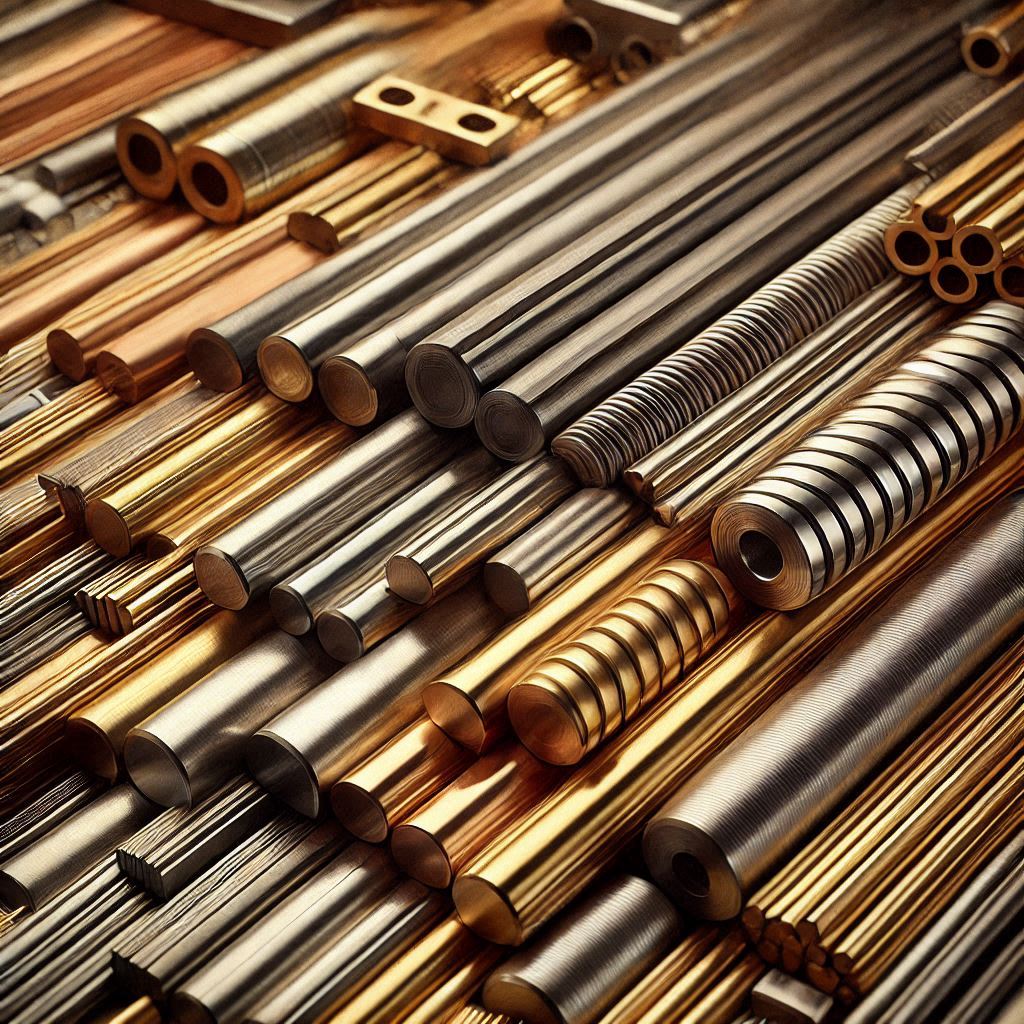

Brąz to materiał o wielowiekowej tradycji, łączący w sobie niezwykłą trwałość, doskonałą odporność na korozję i znakomite parametry ślizgowe.Nic dziwnego, że tuleje ślizgowe czy łożysko ślizgowe bardzo często wytwarzane są właśnie z brązu, który doskonale sprawdza się w miejscach narażonych na tarcie i obciążenia. Pręty z brązu stanowią półfabrykat, z którego wykonuje się wiele elementów maszyn i urządzeń w przemyśle ciężkim, chemicznym, morskim czy energetycznym. Na tej stronie możesz zobaczyć przykłady wyrobów naszej firmy, które pokazują, jak różnorodne zastosowanie mają detale z brązu. Proces ich powstawania to zaawansowany ciąg operacji, od starannego doboru surowca po końcowe testy jakości. Warto przyjrzeć się, jak wygląda produkcja prętów z brązu krok po kroku i co decyduje o ich trwałości oraz precyzji wykonania.

Wiele osób uważa, że wytwarzanie prętów z metali kolorowych to wyłącznie proces odlewania i prostego formowania. Tymczasem w przypadku brązu duże znaczenie ma kontrola parametrów chemicznych oraz cieplnych na każdym etapie produkcji. Dzięki temu gotowy produkt może sprostać nawet najbardziej wymagającym normom wytrzymałościowym i użytkowym. Odpowiednio dobrane proporcje składników stopu wpływają na jego twardość, sprężystość oraz odporność na ścieranie, co jest kluczowe w kontekście pracy tuleje ślizgowe i łożysko ślizgowe w skomplikowanych mechanizmach. Dlatego producenci przykładają ogromną wagę do jakości surowców i sposobu ich przetwarzania.

Nie można zapomnieć także o tym, że od sposobu odlania i dalszej obróbki zależy mikrostruktura brązu, a ta w bezpośredni sposób przekłada się na jego właściwości eksploatacyjne. Zbyt szybkie chłodzenie może spowodować naprężenia wewnętrzne i mikropęknięcia, które w przyszłości ujawnią się podczas pracy maszyny. Równie istotna jest prawidłowa kontrola składu chemicznego, ponieważ nawet niewielkie odchylenia mogą wpłynąć na podatność na korozję czy ścieranie. Proces produkcji prętów z brązu to więc sztuka wymagająca precyzji, doświadczenia oraz odpowiedniego zaplecza technologicznego.

Przygotowanie surowców do wytopu brązu

Aby otrzymać wysokiej jakości stop, trzeba zacząć od odpowiednich składników. Na tym etapie producenci dbają, aby wszystkie materiały były właściwie oczyszczone i posortowane. Miedź, która stanowi bazę dla brązu, musi mieć określoną czystość, podobnie jak dodatki stopowe takie jak cyna, aluminium czy fosfor. Dokładne przygotowanie wsadu decyduje o jednorodności powstałego stopu i jego późniejszych parametrach mechanicznych.

Kluczowe elementy przygotowania surowców to:

- Selekcja miedzi o wysokiej czystości, co minimalizuje obecność niepożądanych domieszek.

- Kontrola zawartości cyny, aluminium i innych pierwiastków, które determinują właściwości stopu.

- Suszenie i oczyszczanie wsadu, by usunąć wilgoć mogącą powodować wady odlewnicze.

- Właściwe dozowanie poszczególnych składników, zgodnie z recepturą ustaloną dla konkretnego gatunku brązu.

- Wstępne topienie próbne, które pozwala sprawdzić zachowanie materiałów i dokonać ewentualnych korekt.

- Dokumentowanie parametrów wejściowych, co gwarantuje powtarzalność partii produkcyjnych.

Proces topienia i uzyskiwania odlewu brązu

Po przygotowaniu wsadu następuje właściwa faza wytopu, która odbywa się w piecach indukcyjnych lub gazowych. Ważne jest tutaj utrzymywanie odpowiedniej temperatury, by wszystkie składniki dokładnie się rozpuściły i utworzyły jednolity roztwór. Nad całym procesem czuwają doświadczeni metalurdzy, monitorujący temperaturę i skład chemiczny w czasie rzeczywistym.

Przebieg tej fazy obejmuje:

- Wstępne rozgrzewanie pieca, by uniknąć szoków termicznych.

- Stopniowe wsypywanie wsadu, co pozwala kontrolować proces topnienia i uniknąć gwałtownego wrzenia.

- Pobieranie próbek stopu w stanie ciekłym do badań laboratoryjnych umożliwia weryfikację i ewentualną korektę składu chemicznego.

- Utrzymywanie odpowiedniej temperatury w zakresie ok. 1000–1200°C, zależnie od rodzaju brązu.

- Usuwanie żużla z powierzchni ciekłego metalu, który może pogorszyć strukturę odlewu.

- Przelanie ciekłego stopu do specjalnych form odlewniczych, w których powstają tzw. gąski, stanowiące bazę do dalszej obróbki.

Walcowanie lub prasowanie w celu uzyskania prętów

Odlewy brązowe stanowią podstawę do dalszej produkcji prętów, wymagających dokładnego kształtowania w kolejnych etapach obróbki. Najczęściej stosuje się do tego procesy walcowania na gorąco albo wyciskania w prasach hydraulicznych. Każdy z tych etapów ma za zadanie zmniejszyć przekrój, poprawić właściwości mechaniczne poprzez zagęszczenie struktury oraz nadać odpowiedni kształt.

Główne kroki tego etapu to:

- Podgrzewanie półproduktów do temperatury plastyczności, by zmniejszyć opory odkształcenia.

- Wielostopniowe walcowanie lub wyciskanie, które redukuje średnicę i wydłuża pręt.

- Chłodzenie kontrolowane, które zapobiega tworzeniu się naprężeń wewnętrznych.

- Prostowanie i kalibrowanie wymiarów, by zachować wymaganą tolerancję średnicy.

- Wstępne usuwanie naskórków tlenkowych, które mogą powstawać podczas pracy w wysokiej temperaturze.

- Przygotowanie powierzchni do ewentualnej obróbki końcowej, takiej jak szlifowanie.

Obróbka cieplna i mechaniczna

By pręty z brązu miały optymalne właściwości, często poddaje się je dodatkowej obróbce cieplnej i mechanicznej. Dzięki temu zmniejsza się naprężenia, poprawia jednorodność struktury i wydłuża czas pracy w mechanizmach takich jak tuleje ślizgowe czy łożysko ślizgowe.

Najważniejsze zabiegi to:

- Odprężanie (odpuszczanie), które pozwala usunąć naprężenia powstałe w czasie walcowania.

- Normalizowanie struktury, co zapewnia równomierne rozmieszczenie faz w mikrostrukturze.

- Końcowe szlifowanie i prostowanie, aby osiągnąć precyzyjny wymiar nominalny.

- Sprawdzenie twardości, które pozwala potwierdzić, że materiał odpowiada założeniom projektowym.

- Badania nieniszczące, np. ultradźwiękowe lub magnetyczne, które pozwalają wykryć wewnętrzne wady.

- Pakowanie w sposób chroniący przed uszkodzeniami i utlenianiem, szczególnie ważne przy transporcie.

Kontrola jakości na każdym etapie

Proces produkcji prętów z brązu wymaga stałej kontroli. Na każdym etapie — od surowców po gotowy produkt — wykonuje się liczne badania, które gwarantują, że wyrób będzie niezawodny i trwały. Tylko dzięki temu możliwe jest stosowanie brązowych prętów w newralgicznych częściach maszyn.

Standardowe procedury obejmują:

- Analizy chemiczne próbek stopu, w celu potwierdzenia składu zgodnego z normą.

- Kontrola twardości oraz testy wytrzymałościowe, które weryfikują, jak materiał reaguje na obciążenia i czy jest odporny na odkształcenia.

- Weryfikację geometrii prętów, by zapewnić prawidłowy montaż w dalszych aplikacjach.

- Badania mikrostruktury pod mikroskopem, które ujawniają ewentualne wtrącenia i nieciągłości.

- Testy szczelności i struktury powierzchni, dla zapewnienia długiej pracy w kontakcie z cieczami.

- Dokumentację partii produkcyjnych, umożliwiającą pełną identyfikowalność materiału.

Podsumowanie

Technologia produkcji prętów brązowych stanowi złożony ciąg operacji wymagający zaawansowanej infrastruktury produkcyjnej oraz specjalistycznej wiedzy metalurgicznej. Tylko wtedy komponenty takie jak tuleje ślizgowe i łożysko ślizgowe mogą działać niezawodnie przez wiele lat w wymagających warunkach. Zachęcamy do kontaktu z naszą firmą w celu uzyskania fachowego doradztwa w zakresie doboru, zakupu i zastosowania elementów z brązu. Oferujemy wyroby najwyższej jakości wraz z dostawą na terenie całej Polski.